En sectores como la industria alimentaria, química y farmacéutica, el tiempo de inactividad por mantenimiento es una de las mayores barreras para la eficiencia operativa. Según estudios de la Asociación Internacional de Maquinaria Industrial (IIMA), el 67% de los fabricantes reportan que los equipos tradicionales requieren limpieza cada 48-72 horas, lo que impacta directamente en la productividad y el cumplimiento normativo.

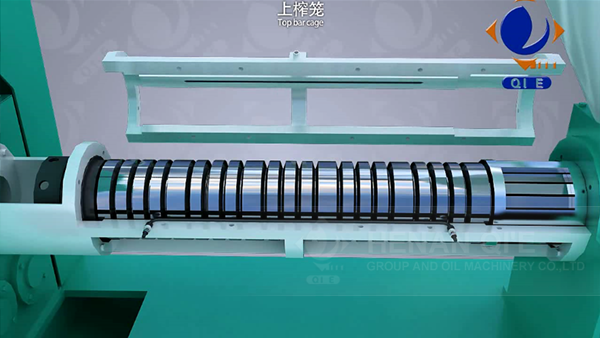

La clave está en dos elementos técnicos integrados en nuestra nueva generación de prensas de tornillo:

Estos diseños no son solo teóricos. En pruebas realizadas en una planta de aceite vegetal en México, el equipo con diseño segmentado mostró un 40% menos de paradas no programadas durante 3 meses consecutivos frente a modelos convencionales.

“Hemos pasado de limpiar manualmente la prensa cada 2 días a hacerlo solo una vez por semana. La diferencia es radical.”

— Ingeniero Juan Carlos M., planta de procesamiento de semillas en Colombia

| Indicador | Antes (modelo estándar) | Después (con diseño segmentado) |

|---|---|---|

| Frecuencia de limpieza | Cada 48 h | Cada 120 h |

| Eficiencia de extracción de aceite | 86% | 92% |

| Costo anual de mantenimiento | $12,000 USD | $7,200 USD |

Además, este diseño también mejora el cumplimiento ambiental: menor consumo de agua para limpieza y mayor recuperación de sólidos, lo cual es clave para empresas que buscan certificaciones ISO 14001 o cumplir regulaciones locales sobre residuos industriales.

Descubre casos reales de implementación en plantas similares a la tuya. Nuestro equipo técnico puede ayudarte a evaluar si esta solución es adecuada para tus necesidades específicas.

Obtener informe técnico gratuito